ورق های آکریلیک (پلکسی گلاس) چیست ؟ از سیر تا پیاز ورق آکریلیک

پلی متیل متاکریلات – آکریلیک – PMMA : یکی از پلیمرهای بسیار شناخته شده و معروفی می باشد که در اوایل اکتشاف آن به دلیل شفافیت بسیار بالا ( شفافیت بالاتر از شیشه ) به عنوان جایگزین شیشه با کاربردهای متنوع استفاده می شده است و امروزه نیز به طور وسیعی در صنایع مختلف مانند پنجره سازی و شیشه اندازی و خودرو کاربرد دارد . این ماده جزو مواد سخت و محکم است .

مقاومت ورق های پلکسی چقدر است؟

در خصوص مقاوت این صفحات باید بگوییم که مقاومت بسیار خوبی در برابر عوامل جوی و آب و هوایی و پرتو های نور خورشید دارد . از خواص اپتیکال و سطح شفاف و صیقل فوق العاده ای برخوردارند و در عین حال از نظر استحکام در برابر ضربه از شیشه مقاوم تر هستند. علاوه بر آن درصد جذب رطوبت بسیار کم و مقاومت کششی و الکتریکی خوبی دارند.

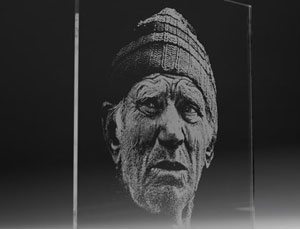

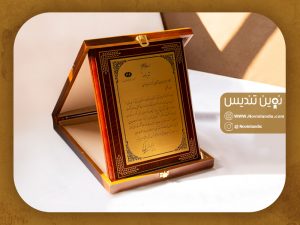

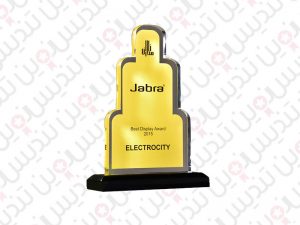

حدود ۵۰ درصد تولیدات این پلیمر در صنایع اتومبیل سازی ، ۳۴ درصد در ساختمان سازی و صنایع روشنایی و بقیه در تولید و طراحی CD ، اسباب بازی، لوازم التحریر مثل خودکار، تزئینات و ساخت تندیس و صنایع الکتریکی به کار می روند . اولین برند مشهوری که این ورق ها را تولید کرد پلکسی گلاس نام داشت (Plexi Glass) به همین دلیل ورق های آکریلیک در بازار ایران و جهان با نام پلکسی گلاس نیز شناخته می شوند.

کاربرد های پلکسی گلس

پلی متیل متاکریلات همچنین یکی از پلاستیکهای مهندسی پرکاربرد در صنعت پلیمر دنیا می باشد . کاربرد اصلی این پلیمر در صنعت به دلیل شفافیت بالای آن است. ورق های اکریلیک (پلی متیل متاکریلات) ، در محدوده رنگی بسیار متنوعی ، به رنگهای شفاف در برابر عبور نور ( Transparent) ، نیم شفاف (Translucent) و مات یا کدر (opaque) می باشند .ورق های آکریلیک ها از پلیمرها و کو پلیمرهایی تشکیل شده اند که منومرهای اصلی آنها به دو خانواده ، استر – اکریلاتها و متا کریلاتها تعلق دارند. ورقه های اکریلیک شفاف و سخت از متیل متاکریلات تهیه می شوند ، همچنین رزینهای اکسترژن و قالب گیری در یک محلول پیوسته از متیل متاکریلات که با درصد کمی از اکریلاتها یا متاکریلاتها، کوپلیمریزه شده است ، ساخته می شوند.

فرایند شیمیایی ساخت پلکسی گلس

متیل متاکریلات ، از طریق فرایند دو مرحله ای که در طی آن استون و هیدروژن سیانید با هم واکنش می دهند تا استون سیانوهیدرین به دست آید ، تولید می شود . سپس ، این ترکیب در حضور اسید سولفوریک غلیظ با متانول حرارت داده می شود تا منومر MMA، به دست آید . منومرهای اکریلیک از طریق فرایندهای پلیمریزاسیون رادیکال آزاد که به وسیله آغازگرهای پروکسیدی،شروع می شوند، پلیمریزه شده و PMMA را به وجود می آورند . یک آغازگر (lnitiator) منومری فعال در دماهای بالاتر موجب پیشرفت واکنشی می گردد که بسیار شدید و گرمازاست،به طوری که گرمای آزاد شده بایستی به نحوی از سیستم خارج شده و مهار گردد.

فرمولاسیونهای گوناگون پلاستیکها هم در وزن مولکولی و هم در خواص فیزیکی – مکانیکی اصلی، همانند سرعت جریان پلیمر مذاب (MFI)، مقاومت حرارتی و چقرمگی با هم تفاوت دارند. فرمولاسیونهای ویژه ای وجود دارند که سطوح مات و بی جلا را پدید آورند و یا اینکه نور فرابنفش را جذب یا از خود عبور می دهند. آنها همچنین در محدوده کاملی از رزینهای رنگی ، به صورتهای شفاف، نیمه شفاف و مات یا کدر، قابل دسترس می باشد.

کاربرد ورق های آکریلیک – ورق های آکریلیک ( پلکسی گلاس ) در چه مواردی استفاده می شوند ؟

یکی از کاربرد های ورق های آکریلیک یا همان پلکسی گلاس در حیطه ساختمان سازی است . اگر بخواهیم کاربرد های وسیع این ورق را برای شما بگوییم باید به گنبدهای نوری و نورگیر ، پارتیشن بندی ، شیشه اندازی در پنجره ، مصالح سقف سازی خصوصا در محیط های بیرونی ، پنجره سقفی، شیشه های ایمنی و امنیتی، شیشه اندازی حمام و آشپزخانه، شیشه نشکن و تجهیزات اداری اشاره کنیم . کاربرد دیگر این ورقها در خصوص نورپردازی و روشنایی است. هم چنین از موارد دیگر می توان به اجزای روشنایی داخل ساختمان، لنزهای کنترل روشنایی، عدسی، پوشش لامپ اشاره کرد. در خودرو چراغها یا نورهای عقب، عدسیهای نوری پارکینگ، نشانه های تزئیناتی، و پلاکهای ماشین یا تابلوها ی ویژه نوشتن اسم برای کاربرد آن در صنعت می توانیم به اتاقک و پوشش های ایمنی کارگران و ماشین آلات ، مخازن و لوله های شفاف اشاره کنیم . کاربرد آن در صنایع تبلیغاتی تابلو فروشگاه ها ، اجزا و قطعات تزیینی مراکز فروش ، تابلوهای گرافیکی مصور، ساخت ویترین است . وسایل الکترونیکی : از این پلیمر در پوشش دادن تخته مدار چاپی استفاده شده است.

مزایا و فواید ورق های آکریلیک ( پلکسی گلاس ) چیست ؟

شفافیت از مزایای این ورقها است که این باعث می شود این ماده برای ساخت پنجره به کار رود . ترکیب شفافیت و مقاومت در برابر عوامل جوی این صفحات، طول عمر بلند مدتی را برای این صفحات به ارمغان می آورد و آن را به یک ماده ایده آل برای تمام پروژه های فضای باز تبدیل کرده است. با توجه به این که این ورقها نسبت به شیشه در برابر ضربه از استحکام برخوردار است داری ایمنی لازم است . اگر مورد اصابت ضربه ای در محدوده مقاومت خود قرار گیرند، خرد نمی شوند و به قطعات کوچک شکسته نمی شود بلکه به تکه های بزرگ شکسته می شود . مزیت بسیار خوب دیگر این ورق ها وزن پایین این صفحات است . وزن این ورق ها تقریبا نصف وزن یک شیشه با همان ابعاد و ضخامت و ۴۳ درصد وزن آلومینیم است.برای دیگر مزایای این محصول را می توان در یک نگاه موارد ذیل را نام برد :

- مقاومت در برابر اشعه ماورای بنفش

- عدم فرسایش در هوای باز

- پایداری ابعادی عالی و کاهش حجم و شرینک یا انقباض درون قالبی پایین

- ضریب هدایت حرارتی مناسب

- مقاومت در برابر شوک و تنش حرارتی

- ساخت و ساز آسان

- شکل دهی گرمایی آنها با چقرمگی دومحوری، یا دوبعدی، افزایش می یابد.

- صلب و انعطاف ناپذیر همراه با استحکام ضربه ای خوب

معایب و محدودیتهای ورق اکریلیک چیست ؟

1.مقاومت کم در برابر حلال،به ویژه به وسیله کتونها، استرها،کلروکربنها، هیدروکربنهای آروماتیک و فرئون براحتی تحت حمله قرار می گیرد.

2. قابل احتراق ، دمای سرویس پیوسته یا درجه حرارت کاری مداوم به 160 درجه فارنهایت ( 71.11 °C ) محدود شده است.

3. انواع تجاری انعطاف پذیر قابل دسترس نمی باشند .

4. رطوبت موجب تغییرات ابعادی در قطعات قالب گیری شده می گردد.

خواص فیزیکی و مکانیکی ورق های آکریلیک ( پلکسی گلاس ) :

خواص فیزیکی و مکانیکی مواد اولیه مورد استفاده در تولید ورقهای متیل متاکریلات PMMA به شرح زیر است:

| پارامتر | شرایط | واحد | استاندارد | مقدار |

| مدول کششی | 23ċ | Gpa | D638 | 2.5- 3.3 |

| مقاومت کششی | 23ċ | Kg/cm2 | D638 | 563- 780 |

| درصد ازدیاد طول | —– | % | D638 | 7-2 |

| مقاومت خمشی | 23ċ | Mpa | 790D | 84- 120 |

| مقاومت به ضربه ( ناچ دار) | 1/2*1/2 (inch) | Kj /cm2 | D256 | 2.2-1.6 |

| درصد عبور نور | —- | % | —– | 92 |

| وزن مخصوص | —- | —- | D792 | 1.2 |

| ضریب شکست نور | 23ċ | —- | —- | 1.49 |

مقاومت شیمیایی ورق های آکریلیک (پلکسی گلاس ) یا همان متیل متاکریلات :

مقاومت ورقهای آکریلیک در برابر بعضی از مواد شیمیایی به شرح زیر است :

| ماده شیمیایی | 20ċ | 50ċ |

| اسید استیک 5% | عالی | خوب |

| اسید استیک 50% | بد | بد |

| اسید بنزوئیک اشباع شده | عالی | خوب |

| اسید فرمیک 35% | عالی | عالی |

| اسید فرمیک 50% | خوب | خوب |

| اسید فرمیک>98% | بد | بد |

| اسید هیدروکلریک 35% | عالی | خوب |

| اسید نیتریک 50% | خوب | متوسط |

| اسید سولفوریک 60% | خوب | خوب |

| سدیم کلراید | عالی | عالی |

| اتیل الکل 40% | عالی | عالی |

| اتیلن گلیکول | عالی | عالی |

| روغن سیلیکون | عالی | عالی |

| تولوئن | بد | بد |

| بنزین | خوب | متوسط |

| نفت کوره | خوب | متوسط |

| کروزین | خوب | خوب |

راهنمای جدول :

- عالی : پس از گذشت 30 روز در تماس مداوم ماده شیمیایی ، بدون تغییر باقی می ماند .

- خوب : پس از گذشت 30 روز درتماس مداوم ماده شیمیایی ، بدون آسیب یا آسیب جزئی خواهد بود.

- متوسط : پس از گذشت 7 روز تماس مداوم ، این حلال می تواند منجر به نرم شدن و تورم ورق اکریلیک شود.

- بد : برای کاربرد در معرض تماس مداوم توصیه نمی گردد.